Рассмотрены результаты разработки методики подтверждения характеристик точности низкочастотного вертикального динамического балансировочного стенда, предназначенного для контроля параметров массоинерционной асимметрии летательных аппаратов конической формы.

Ключевые слова: дисбаланс, центр масс, главная центральная ось инерции, массоинерционная асимметрия, контрольно-измерительный стенд, газостатический подшипник, балансировка, эталон, измерения, погрешность измерений.

Обеспечение динамической устойчивости в процессе траекторного движения скоростного летательного аппарата (ЛА), в частности, стабилизированного вращением, требует на заключительном этапе его общей сборки экспериментального определения массоцентровочных и инерционных характеристик (МЦИХ) – массы, координат центра масс, моментов инерции, а также приведения параметров массоинерционной асимметрии к значениям, не превышающим заданные в эксплуатационной документации на аппарат предельно допустимые значения. К параметрам, характеризующим массоинерционную асимметрию и существенно влияющим на лётно-технические характеристики аппарата, относятся величина поперечного смещения центра масс относительно его геометрической оси, являющейся также осью симметрии наружной поверхности, и угол отклонения продольной главной центральной оси инерции (ГЦОИ) от той же оси.

Массу ЛА, как правило, определяют на стандартных весах, а для определения остальных МЦИХ используют специализированные контрольно-измерительные стенды, учитывающие форму корпуса и другие конструктивные особенности контролируемых аппаратов. Для определения координат центра масс используют центровочные стенды, реализующие весовой метод измерений, а для определения моментов инерции – стенды, реализующие метод физического или крутильного маятника.

Достигнутая точность лучших образцов центровочных стендов позволяет по результатам измерений поперечных координат центра масс рассчитывать величину смещения его с геометрической оси ЛА с погрешностью от 0,05 до 0,1 мм, а достигнутая точность лучших образцов маятниковых стендов позволяет по результатам измерений моментов инерции аппарата относительно шести осей рассчитывать угол отклонения продольной ГЦОИ от геометрической оси с погрешностью порядка нескольких угловых минут.

Высокая трудоёмкость и низкая производительность обоих типов стендов являются одним из основных факторов, сдерживающих дальнейшее повышение точности определения и обеспечения параметров массо-инерционной асимметрии с их использованием в процессе уравновешивания ЛА. Ужесточение требований к точности обеспечения параметров, характеризующих массо-инерционную асимметрию аппарата, близость номинальных значений этих параметров к нулю делает актуальным использование динамических балансировочных станков (стендов) для их определения. Из литературы по балансировочной технике известно [1], что точность определения и, следовательно, обеспечения параметров массоинерционной асимметрии тел с использованием метода динамической балансировки при совмещении геометрической оси с осью вращения, имеющейся у балансировочного стенда, в 4–5 и более раз выше, чем при использовании метода статической балансировки.

Для балансировки в динамическом режиме длинномерных тел вращения конической формы в РФЯЦ-ВНИИТФ спроектирована и изготовлена автоматизированная система контроля (АСК), построенная на основе специализированного вертикального низкочастотного динамического балансировочного стенда с жёсткими газовыми опорами и средств вычислительной техники, разработана и исследована методика уравновешивания тела в одной плоскости коррекции, расположенной на значительном расстоянии от его центра масс [2–4]. Система позволяет с высокой точностью определять параметры массоинерционной асимметрии и обеспечивает прецизионное уравновешивание высокоскоростных ЛА после их изготовления и сборки.

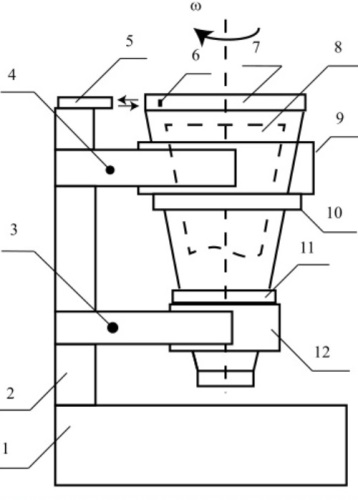

Рис. 1. Конструктивная схема балансировочного стенда:

1 – фундамент; 2 – вертикальная стойка; 3, 4 – датчики силы; 5 – фотодатчик; 6 – зеркальный светоотражатель; 7 – технологический переходник; 8 – объект контроля; 9 – верхний ГСП; 10 – пневматический механизм разгона; 11 – пневматический механизм торможения; 12 – нижний ГСП

Стенд (рис. 1) содержит две опоры, выполненные в виде соосных конических газостатических подшипников (ГСП), удерживаемых консольными подвесами, которые закреплены на вертикальной стойке, установленной на мощном фундаменте. Для измерения вибраций опор, пропорциональных действующим в плоскостях коррекции дисбалансам при вращении в опорах контролируемого объекта, в упругом элементе каждого из подвесов установлен пьезоэлектрический датчик силы. Для измерения частоты вращения объекта, а также в качестве отметчика фазы используется оптоволоконный фотодатчик. Пневматические механизмы разгона и торможения конструктивно совмещены соответственно с верхним и нижним ГСП.

Контролируемый ЛА устанавливается вертикально, торцом вверх (что исключает погрешности, связанные с прогибом корпуса аппарата под действием сил тяжести) внутри специального защитного технологического переходника, предварительно загруженного на ГСП, и фиксируется в осевом направлении с помощью шпилек (не показаны), которые равномерно расположены по окружности профилированной крышки (не показана), прикреплённой к верхнему торцу переходника с помощью винтов. Переходник выполнен в виде тонкостенного металлического кожуха, наружная боковая поверхность которого соответствует рабочим поверхностям газостатических подшипников, и имеет форму усечённого конуса. При этом поверхности внутренних опор переходника соответствуют базовым посадочным поверхностям контролируемого аппарата. Применение переходника исключает возможность механического контакта аппарата с балансировочным оборудованием в процессе выполнения измерений, а также задействует вторую, нижнюю плоскость коррекции, реализованную на нижнем торце переходника, что необходимо для настройки измерительной системы стенда на контролируемый ЛА (при этом в качестве верхней плоскости коррекции используется штатная плоскость коррекции, расположенная вблизи торца аппарата). На цилиндрической части наружной боковой поверхности переходника закрепляется зеркальный светоотражатель фотодатчика.

В качестве рабочего тела используется сжатый воздух, поступающий в ГСП и пневматические механизмы разгона и торможения из заводской пневмосети низкого давления (до 0,6 МПа). За счёт жёсткости слоя воздуха, подаваемого под давлением в зазоры между наружными поверхностями вращающегося роторного объекта контроля и рабочими поверхностями ГСП, исключается сухое трение между сопрягаемыми поверхностями и обеспечивается минимальная скорость затухания частоты вращения на выбеге ротора. Раскрутку до рабочей частоты вращения или торможение сборного ротора, образованного переходником и собственно контролируемым аппаратом, осуществляют, подавая сжатый воздух соответственно в механизм разгона или торможения [2].

Летательный аппарат балансируется на стенде как отдельная деталь в составе сборного ротора. Перед проведением балансировочного эксперимента определяют (на другом оборудовании и с помощью других средств измерений) массу, продольное положение центра масс относительно штатной плоскости коррекции ЛА, а также значения его аксиального и экваториального моментов инерции. После установки ЛА внутри технологического переходника по известным линейным размерам переходника рассчитывают расстояние от центра масс аппарата до нижней плоскости коррекции. Настройку стенда выполняют в ходе балансировочного эксперимента с помощью пробных грузов известной массы, поочерёдно прикрепляемых к плоскостям коррекции в известных угловых положениях [2, 3]. Искомые значения параметров массоинерционной асимметрии – поперечного смещения центра масс ρ и угла αХ перекоса продольной ГЦОИ относительно геометрической оси ЛА (каждый из которых представляет двухмерную величину, т. е. характеризуется значением и угловым положением) – определяют [1] по результатам измерений векторов дисбалансов аппарата  и

и  , действующих соответственно в верхней и нижней плоскостях коррекции, по формулам:

, действующих соответственно в верхней и нижней плоскостях коррекции, по формулам:

где хВ и хН – расстояния от центра масс аппарата до соответственно верхней и нижней плоскостей коррекции;

М – масса;

Iэ и Iа – соответственно экваториальный и аксиальный моменты инерции аппарата, а дисбалансы определяются соотношениями:

где mВ и mН – неуравновешенные массы, расположенные на радиусах  соответственно в верхней и нижней плоскостях коррекции.

соответственно в верхней и нижней плоскостях коррекции.

При этом определение параметров дисбалансов выполняют с использованием метода двух сборок, когда угловые положения аппарата относительно технологического переходника отличаются между собой на 180˚, а результаты измерений дисбалансов сборного ротора, полученные для каждого углового положения ЛА, усредняются с целью исключения паразитных дисбалансов, которые обусловлены использованием технологического переходника в процессе балансировки [3, 4]. Если значение какого-либо из указанных параметров превышает предельно допустимое, то проводят расчётмассы и определяют угловое положение балансировочного груза, прикрепление которого к штатной плоскости коррекции обеспечит приведение их к заданным нормативам.

Зависимости (1)–(4) могут рассматриваться как математическая модель уравновешивания летательного аппарата, представляемого как идеальный «длинный» жесткий ротор, и позволяют оценить значения параметров, характеризующих несимметричность в распределении его масс. Очевидно, что точность определения данных параметров аппарата, контролируемого на динамическом балансировочном стенде, при прочих равных условиях зависит от качества функционирования стенда, т.е. в первую очередь определяется метрологическими характеристиками стенда. Основной трудностью при оценке качества функционирования стенда явилось отсутствие эталонов и средств измерений, сопоставимых по точности и диапазонам контролируемых параметров асимметрии масс для оценки погрешностей измерений указанных параметров в процессе уравновешивания ЛА на стенде.

Возможно использование одного-двух эталонов, специально изготовленных в виде массогабаритных имитаторов аппарата, каждый из которых обладает единственным набором известных (паспортных) значений контролируемых параметров. Такой подход,

применяемый, например, для контроля метрологических характеристик центровочных и маятниковых стендов [5], не позволяет определить характеристики точности балансировочного стенда во всём диапазоне измерений каждого из контролируемых параметров. А изготовление набора эталонов требуемой формы и с требуемыми массогабаритными, массоцентровочными и инерционными характеристиками, позволяющих исследовать характеристики точности стенда в заданных диапазонах с последующей паспортизацией каждого эталона из этого набора, является технически сложной и дорогостоящей задачей.

Задача контроля погрешностей измерений параметров П массоинерционной асимметрии решается с использованием эталонного ротора, представляющего собой массогабаритный макет ЛА и выполненного в форме усечённого конуса, на торцах которого имеются приспособления для прикрепления контрольных грузов, а также набора калиброванных контрольных грузов. При этом массо-центровочные и инерционные характеристики, в т. ч. параметры асимметрии масс  эталонного ротора должны быть известны с высокой точностью, а его габаритные размеры, масса и базовые посадочные поверхности должны соответствовать указанным характеристикам и поверхностям подвергающегося балансировке аппарата. Эталонный ротор для проведения метрологических испытаний устанавливается на внутренние опоры технологического переходника вертикально, большим торцом вверх. Определение параметров массо-инерционной асимметрии, моделируемых с использованием эталонного ротора, выполняют методом двух сборок [3].

эталонного ротора должны быть известны с высокой точностью, а его габаритные размеры, масса и базовые посадочные поверхности должны соответствовать указанным характеристикам и поверхностям подвергающегося балансировке аппарата. Эталонный ротор для проведения метрологических испытаний устанавливается на внутренние опоры технологического переходника вертикально, большим торцом вверх. Определение параметров массо-инерционной асимметрии, моделируемых с использованием эталонного ротора, выполняют методом двух сборок [3].

Перед проведением испытаний каждый из контролируемых диапазонов измерений параметров ДП =(Пmin , Пmax ) равномерно разбивают на 4–5 интервалов. Далее в каждой проверяемой точке соответствующего диапазона моделируют (задают в статических условиях) двухмерное эталонное значение параметра асимметрии масс  путём прикрепления к плоскостям коррекции в известном угловом положении эталонного ротора контрольных грузов известной массы, и в соответствии с рассмотренной моделью уравновешивания ЛА выполняют несколько (до пяти) измерений параметра с использованием метода двух сборок [4]. Затем, учитывая, что результат измерения

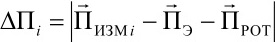

путём прикрепления к плоскостям коррекции в известном угловом положении эталонного ротора контрольных грузов известной массы, и в соответствии с рассмотренной моделью уравновешивания ЛА выполняют несколько (до пяти) измерений параметра с использованием метода двух сборок [4]. Затем, учитывая, что результат измерения  содержит в себе геометрическую сумму смоделированного и присущего эталонному ротору параметров асимметрии, рассчитывают погрешность каждого i-го измерения как модуль геометрической разности между измеренным и эталонным параметром, а также параметром, характеризующим асимметричность в распределении масс эталонного ротора, по формуле:

содержит в себе геометрическую сумму смоделированного и присущего эталонному ротору параметров асимметрии, рассчитывают погрешность каждого i-го измерения как модуль геометрической разности между измеренным и эталонным параметром, а также параметром, характеризующим асимметричность в распределении масс эталонного ротора, по формуле:

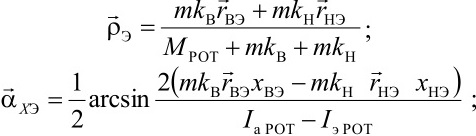

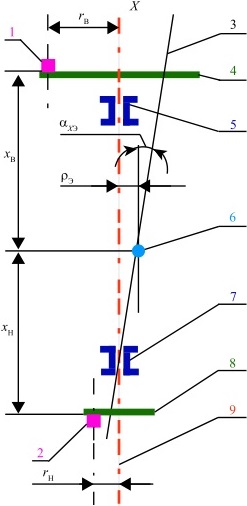

Расчёт эталонных параметров для моделирования (поперечного смещения центра масс  и угла

и угла  перекоса продольной ГЦОИ относительно геометрической оси эталонного ротора) производится с использованием расположенных на торцах контрольных грузов, которые устанавливаются в известных угловых положениях на верхней и нижней плоскостях коррекции эталонного ротора (рис. 2), по формулам:

перекоса продольной ГЦОИ относительно геометрической оси эталонного ротора) производится с использованием расположенных на торцах контрольных грузов, которые устанавливаются в известных угловых положениях на верхней и нижней плоскостях коррекции эталонного ротора (рис. 2), по формулам:

где mkВ и mkН – массы контрольных грузов;

MРОТ – масса эталонного ротора;

rВЭ и rНЭ – радиусы верхней и нижней плоскости коррекции эталонного ротора;

xВЭ и xНЭ – расстояния от центра масс эталонного ротора до его верхнего и нижнего торцов соответственно, реализующих соответствующие плоскости коррекции;

Iа РОТ и Iэ РОТ – соответственно аксиальный и экваториальный моменты инерции эталонного ротора.

Рис. 2. Схема эталонного ротора:

1 – контрольный груз mkВ ; 2 – контрольный груз mkН ; 3 – продольная ГЦОИ; 4, 8 – плоскость коррекции; 5 – опора верхняя; 6 – центр масс; 7 – опора нижняя; 9 – геометрическая ось

По результатам испытаний стенд и созданная на его базе система контроля признаются годными к эксплуатации, если во всех проверяемых точках отклонения между эталонным значением и результатом измерений для каждого контролируемого параметра асимметрии массы не выходят из допускаемых границ ПДОП , которые определяются в процессе первичной метрологической аттестации. В противном случае система признаётся несоответствующей заданным требованиям и должна быть направлен в ремонт.

Авторы:

Ключников Александр Васильевич – кандидат технических наук, начальник конструкторского отдела ФГУП «РФЯЦ-ВНИИТФ им. академ. Е. И. Забабахина», г. Снежинск. Область научных интересов: системы контроля и испытаний вооружений и военной техники.

Лысых Александр Валерьевич – инженер-программист 3 категории ФГУП «РФЯЦ-ВНИИТФ им. академ. Е. И. Забабахина», г. Снежинск. Область научных интересов: автоматизация научных исследований и технологических процессов, программирование.

Чертков Максим Сергеевич – аспирант, инженер-конструктор 1 категории ФГУП «РФЯЦ-ВНИИТФ им. академ. Е. И. Забабахина», г. Снежинск. Область научных интересов: управление в технических системах, контроль и испытания летательных аппаратов и их систем.

Материал предоставлен для публикации журналом "Вестник концерна ПВО "Алмаз - Антей"

Список литературы

1. Основы балансировочной техники. Т. 1. Уравновешивание жёстких роторов и механизмов / под ред. В. А. Щепетильникова. М.: Машиностроение, 1975. 527 с.

2. Балансировочный стенд с вертикальной осью вращения: пат. на изобретение № 2292533 Рос. Федерация, МПК G01M 1/02; Заявлено 12.03.2006; Опубл. 27.06.2007, Бюл. № 16. 12 с.

3. Ключников А. В., Сидоров А. В. Применение метода динамической балансировки для прецизионного контроля параметров массо-инерционной асимметрии роторных объектов // Приборы и системы. Управление, Контроль, Диагностика. 2011. № 3. С. 48–53.

4. Способ балансировки ротора: пат. на изобретение № 2292534 Рос. Федерация, МПК G01M1/04; Заявлено 12.03.2006; Опубл. 27.06.2007, Бюл. № 16. 12 с.

5. Матвеев Е. В., Видаков В. С., Корастелёв Ф. А. Совершенствование технологии проверки метрологических характеристик стендов для контроля геометрии масс космических аппаратов // Новые технологии: материалы IX Всероссийской конф. В 3-х т. М.: РАН, 2012. Т. 1. С. 73–83.

6. Способ проверки качества функционирования низкочастотного динамического балансировочного стенда: пат. на изобретение № 2434212 Рос. Федерация, МПК G01M 1/04/ Заявлено 11.07.2010; Опубл. 18.05.2011, Бюл. № 9. 19 с.